具有优良生物兼容性和高硬度特点的钛合金条,被广泛应用于骨科手术中。长期以来,其弯折成形一直靠医生在手术过程中手工完成,耗时长、难度大。

如今,能够替代这一手工流程的机器人,经长沙、宁波、上海三地孵化成功问世。今年5月,全球首创医用植入物等材成形机器人成果转化落地,从专用弯折臂等核心设备,到操控软件,均由我国研发团队自主研制。它可根据个性化定制要求,实现钛合金精准成形,误差小于1毫米。

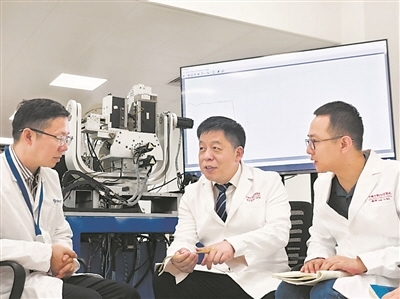

模仿人手,勇闯“无人区”

骨科手术用到的钛合金条,要求成本低、精度高、成品快。为了走出“手工作坊”模式,此前,蒋灿华与团队做过很多尝试,效果不佳。

宁波材料所研究员左国坤回忆,在与湘雅医院远程沟通后,很快拿出了首版草图。因为在工程师看来,只要控制好方向,再让马力足够的电机施加弯折力,让钛合金精准成形不难。

看到草图后,湘雅医院副教授梁烨却高兴不起来:“设计虽然考虑了不同维度的形变路径,但是无法‘复刻’扭拧、弯曲、挤压等复杂手法,钛合金回弹的问题也没能解决。”多次电话沟通未果,蒋灿华意识到问题的根源——由于缺少手术场景,必须让工程师来现场观摩!

观摩了医生现场示范后,宁波材料所高级工程师张佳楫明白了钛合金条机器成形为什么是“无人区”。这一过程不仅费力,力道还必须恰到好处。“模仿人手是成功的关键。”张佳楫说,必须让机器人拥有像人手般的灵活度和自由度。为此,团队几易设计稿,不断优化设备结构,确保机器人能够完成复杂施力控制,同时让机器人小型化……世界首台七轴五自由度等材成形机器人初露端倪。

实时仿真,培养“感知力”

钛合金植入物是一个非规则图形,其形变参数难以量化,因此很难给机器人下达明确的工作指令。“我一直在琢磨,为什么资深医生会比新手医生完成得更好。”梁烨试图从自己的经验中找答案。他总结出,自己在操作时对施加力是有感知的——施力的大小与快慢会根据植入物的贴合度实时变化。

“不能给机器人设定固定用力方案,而是需要让它具备与医生相似的感知能力。”梁烨笑道,这就犹如给机器人注入能够自主思考的“灵魂”。

“我们给机器人设计了一整套力量感知装置,通过监测电机、机械臂的力和电流等参数,预估机器人能够达成的形变效果,以实现控制。”左国坤解释,传感器会在施力过程中实时回传电信号,描述植入物在贴合时遇到的障碍或阻力,机器人则根据回传信号的强弱仿真计算,调整用力角度与大小。获取感知能力后,临床验证是成败的关键。“我们使用包含机器人在内的数字化诊疗技术,先后在多地的千余台手术中进行了临床应用,事实证明它很行!”梁烨告诉记者。

“化茧成蝶”,走进手术室

科研样机的每个螺丝、每个零部件、每行代码,都是经工程师之手研制而成。要想让机器人成果转化落地,就必须让生产融入工业化流水线。

为了让机器人走出实验室,走向全国各地手术室,蒋灿华带着团队四处奔波,在不同展览展会上寻找合作企业。历时数月的寻找,从追着企业跑,到审慎挑选合作企业,他们终于给成果找到了“好婆家”。2024年10月,团队与位于上海的华荣科技股份有限公司(以下简称“华荣股份”)达成合作意向。

“设备制造业的突破式创新要落地,离不开产学研的‘拧绳’式合作。”华荣股份总经理李江说,实验室阶段的任务是让创新“从无到有”,而在产品化阶段,企业要做的就是让创新“从有到精”。仅3个月,机器人2.0便顺利下线。产品化的它比第一代效率更高、成本更低,也更符合市场预期。

“在门类齐全、产业链完整的中国制造业支撑下,这台机器人的生产与应用之路将越走越宽。”蒋灿华告诉记者,团队仍在不断优化设计、完善功能、迭代版本,以期形成引领全球的数字化颌面精准整复的“中国方案”。

(科技日报)